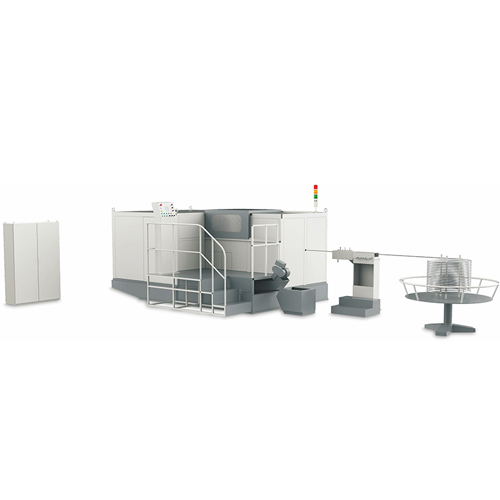

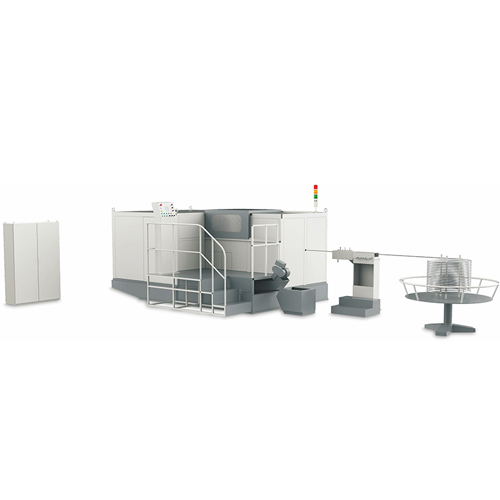

7-मोल्ड 7-पंच कोल्ड बनाने वाली मशीन

एक ठंडा पूर्व फास्टनर निर्माताओं के लिए एक महत्वपूर्ण उपकरण है, जो उच्च उत्पादन दर, सटीकता और लागत-प्रभावशीलता की पेशकश करता है। एक ठंडे पूर्व में निवेश करके, कंपनियां अपनी उत्पादन क्षमताओं को काफी बढ़ा सकती हैं, यह सुनिश्चित करती है कि वे उच्च गुणवत्ता वाले, सुसंगत फास्टनरों के साथ विभिन्न उद्योगों की मांगों को पूरा करते हैं। नियमित रखरखाव, उचित प्रशिक्षण और सुरक्षा मानकों का पालन इन मशीनों के लाभों को अधिकतम करने के लिए महत्वपूर्ण है।

बोल्ट और अन्य फास्टनरों के निर्माण में अपनी दक्षता और सटीकता की सराहना करने के लिए एक बोल्ट पूर्व के कार्य सिद्धांत को समझना महत्वपूर्ण है।