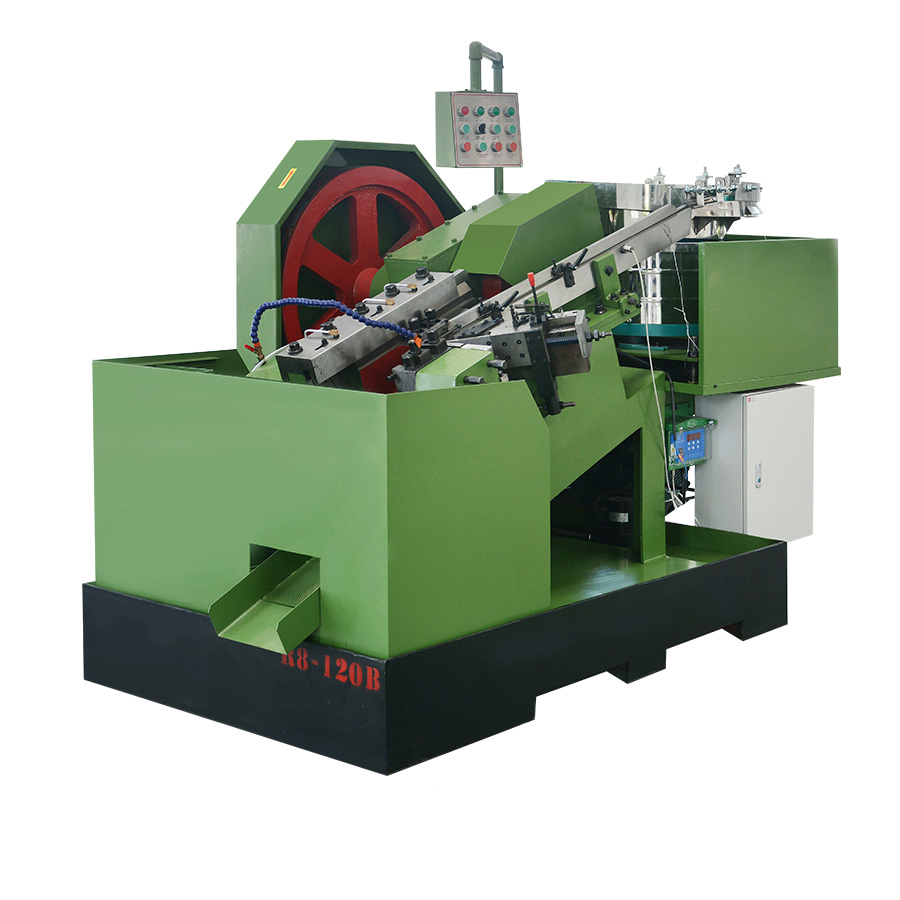

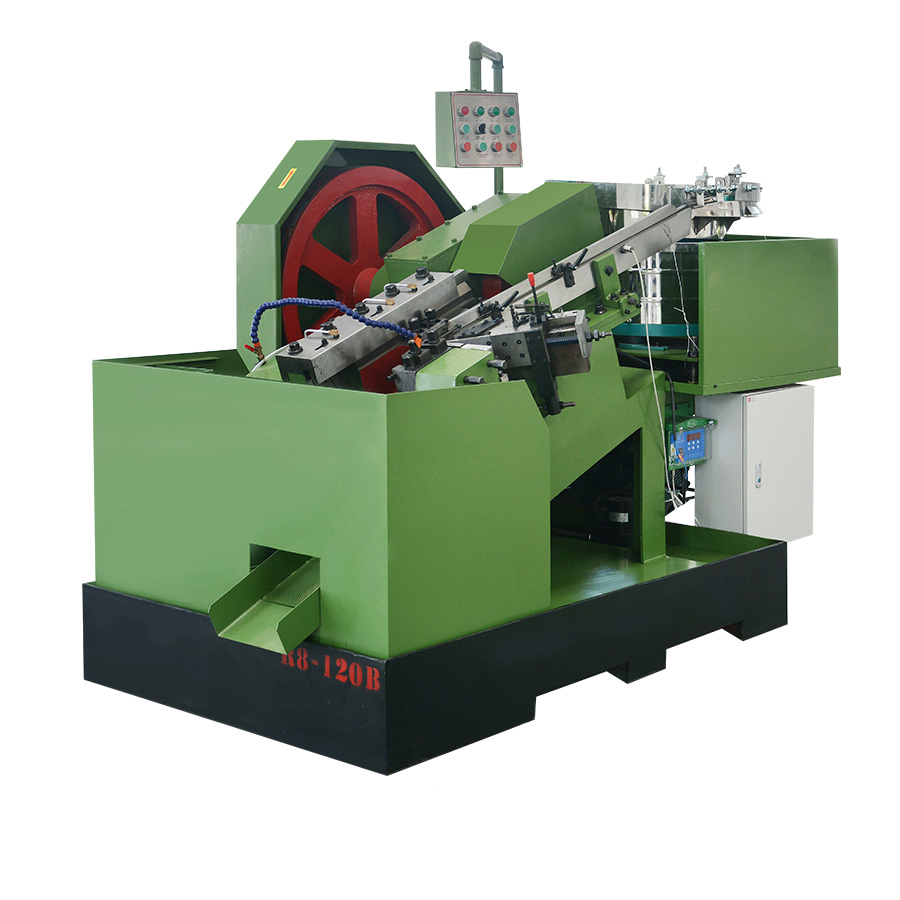

Draadrollende machine

De draadrol machine zijn gespecialiseerde industriële machines die worden gebruikt om externe schroefdraden op cilindrische werkstukken te maken door te rollen of te drukken in plaats van te snijden. Dit proces staat bekend als het rollen van draad en is een vorm van koud werken, wat betekent dat het op kamertemperatuur wordt uitgevoerd zonder warmte.

Draadrollende machines maken draden met behulp van een of meer matrijzen (ook bekend als rollen) die tegen het oppervlak van het werkstuk drukken. Terwijl de sterft roteren en over de lengte van het werkstuk bewegen, verplaatsen en stromen ze het materiaal in de gewenste draadvorm. Dit proces resulteert in een sterkere en soepelere draad dan die geproduceerd door het snijden van processen omdat het materiaal is verdicht in plaats van verwijderd.

Draadrolletjes worden vaak gebruikt bij de productie van schroeven, bouten, studs en andere bevestigingsmiddelen met schroefdraad. Ze worden veel gebruikt in industrieën zoals automotive, ruimtevaart, constructie en algemene productie.

Over het algemeen bieden draadrolmachines een betrouwbare en efficiënte manier om hoogwaardige draden op verschillende materialen te produceren en zijn essentiële hulpmiddelen in veel productie-instellingen.