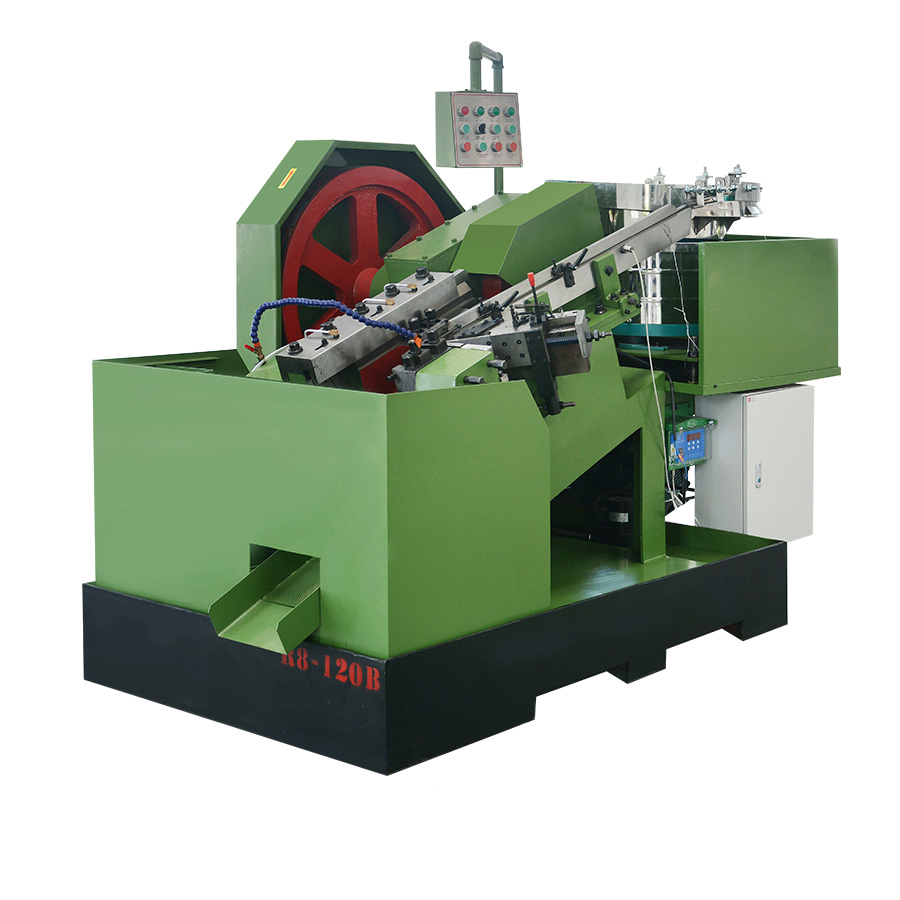

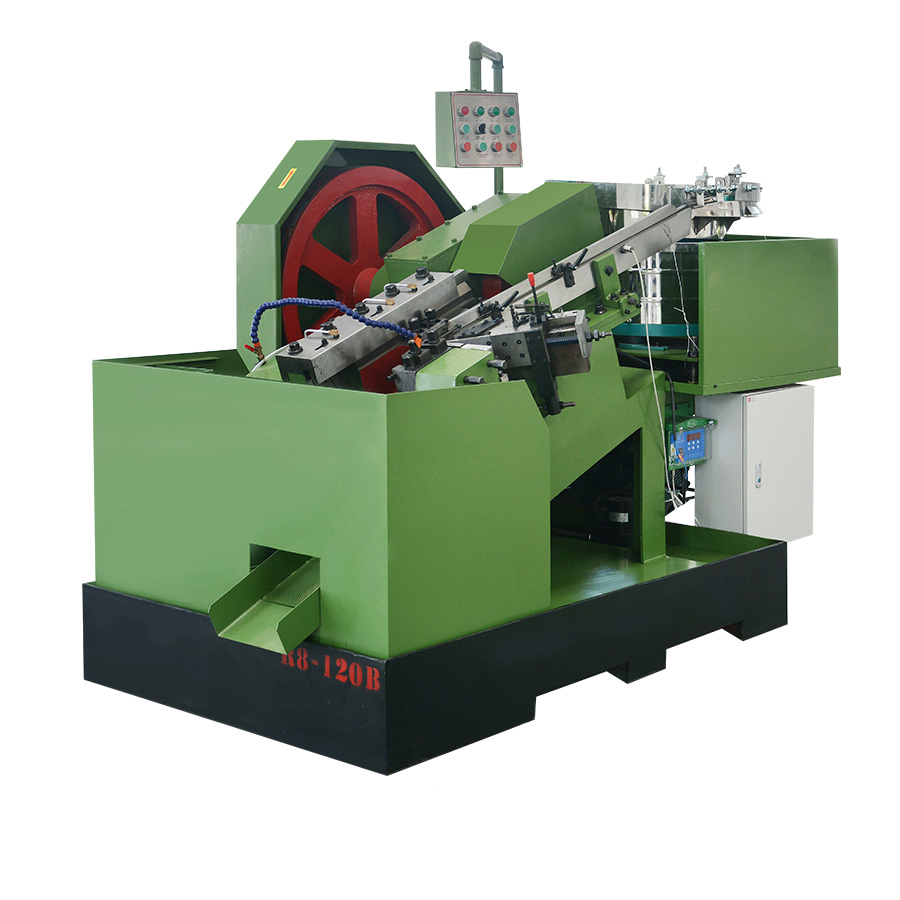

Fadenrollmaschine

Die Fadenrollmaschine sind spezielle Industriemaschinen, mit denen externe Schraubengewinde an zylindrischen Werkstücken durch Rollen oder Drücken anstatt an Schneiden erstellt werden. Dieser Vorgang ist als Fadenrollen bezeichnet und ist eine Form der Kaltarbeit, was bedeutet, dass er bei Raumtemperatur ohne Wärme erforderlich ist.

Fadenrollmaschinen erstellen Gewinde, indem ein oder mehrere Stanze (auch als Rollen bezeichnet) verwendet werden, die gegen die Oberfläche des Werkstücks drücken. Wenn sich die Stanze drehen und sich entlang der Länge des Werkstücks bewegen, verdrängen sie das Material in die gewünschte Fadenform. Dieser Prozess führt zu einem stärkeren und glatteren Faden als diejenigen, die durch Schneiden von Prozessen erzeugt werden, da das Material eher verdichtet als entfernt wird.

Fadenrollmaschinen werden üblicherweise bei der Herstellung von Schrauben, Bolzen, Stiften und anderen Gewindeverletzern verwendet. Sie werden in Branchen wie Automobil, Luft- und Raumfahrt, Bau und allgemeiner Fertigung häufig eingesetzt.

Insgesamt bieten Fadenrollmaschinen eine zuverlässige und effiziente Möglichkeit, hochwertige Fäden an einer Vielzahl von Materialien zu produzieren, und sind wesentliche Werkzeuge in vielen Herstellungsumgebungen.