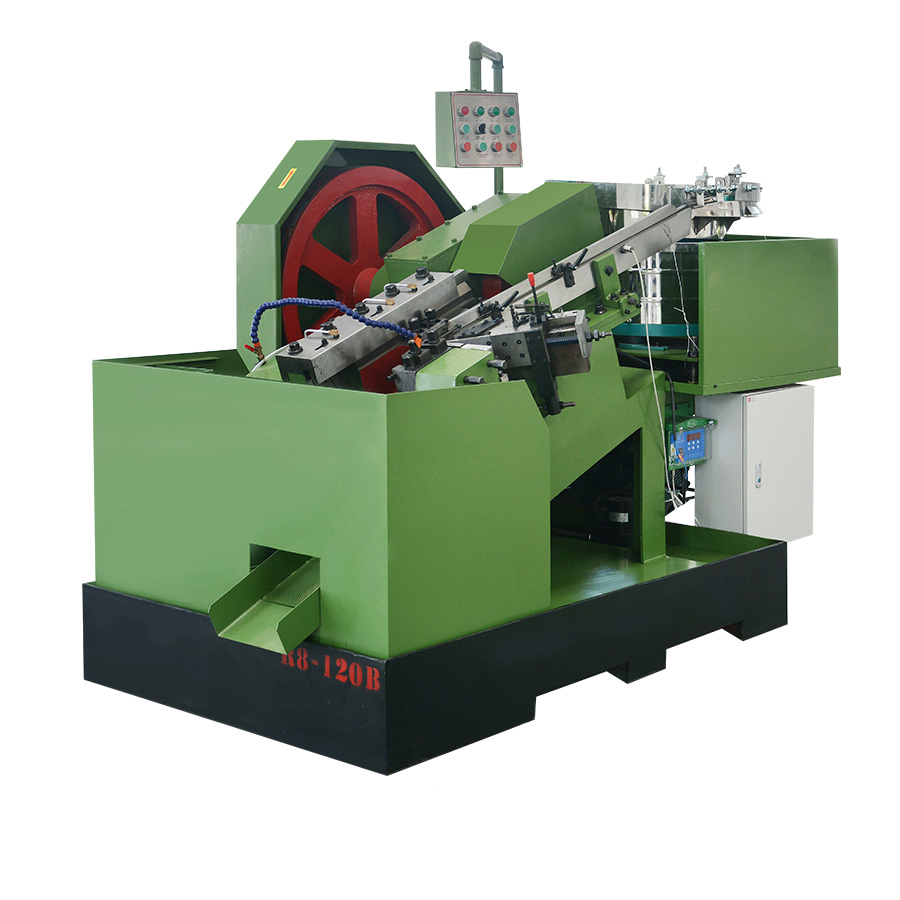

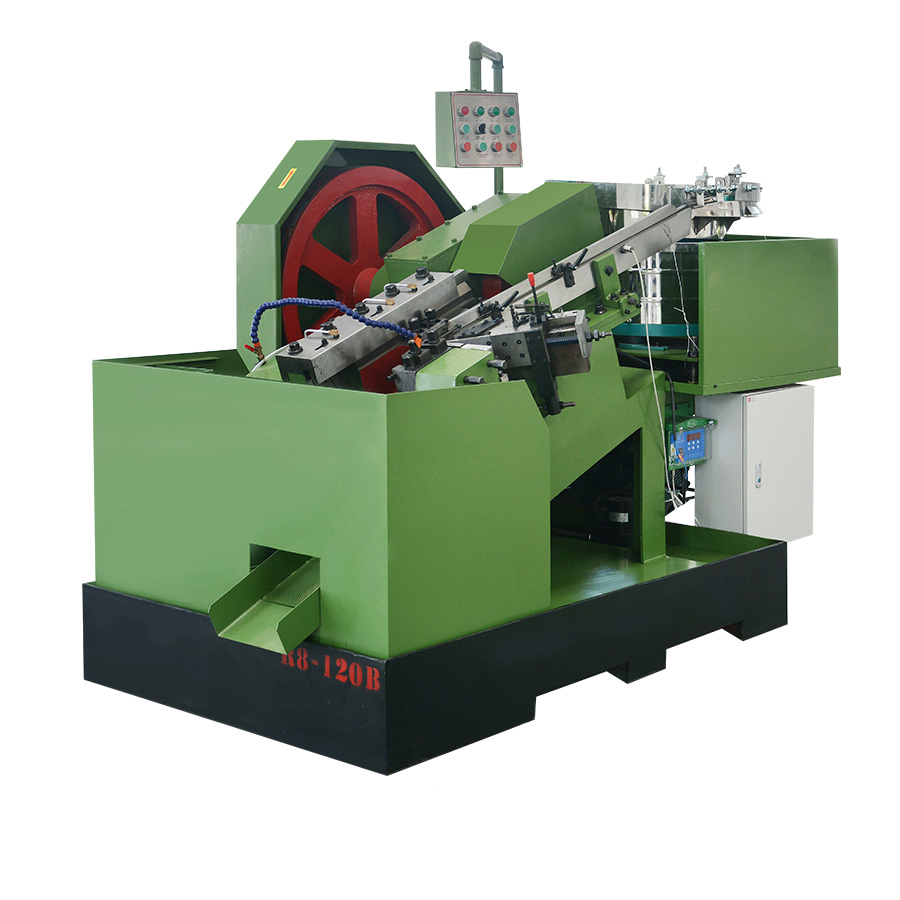

Gängsmaskin

Trådrullmaskinen . är specialiserade industrimaskiner som används för att skapa externa skruvtrådar på cylindriska arbetsstycken genom att rulla eller trycka snarare än att klippa Denna process kallas trådrullning och är en form av kallt arbete, vilket innebär att den utförs vid rumstemperatur utan behov av värme.

Tråd rullande maskiner skapar trådar genom att använda en eller flera matriser (även känd som rullar) som pressar mot ytan på arbetsstycket. När dörarna roterar och rör sig längs arbetsstyckets längd, förskjuter de och flödar materialet i önskad trådform. Denna process resulterar i en starkare och jämnare tråd än de som produceras genom att klippa processer eftersom materialet är komprimerat snarare än tas bort.

Tråd rullande maskiner används ofta vid produktion av skruvar, bultar, tappar och andra gängade fästelement. De används allmänt i branscher som fordon, flyg-, konstruktion och allmän tillverkning.

Sammantaget ger trådvalsmaskiner ett pålitligt och effektivt sätt att producera trådar av hög kvalitet på olika material och är viktiga verktyg i många tillverkningsinställningar.