Név: Michael Chaning

szerep: Production Manager

Dátum: 2024. július 12.

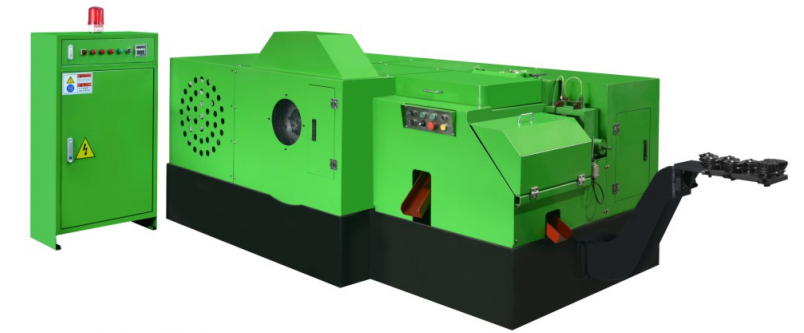

'Hatékony és megbízható anya formáló gép '

Besorolás: ★★★★ ☆ (4/5 csillag)

Előnyök:

Hátrányok:

Áttekintés:

Nemrégiben vásároltunk egy dióformáló gépet a termelési folyamat korszerűsítésére és a termelés növelésére. Több modell kiértékelése után úgy döntöttünk, hogy az ARIDA NUT -formálógépről, elsősorban annak a megbízhatóságnak a hírneve és annak képessége miatt, hogy a dióméret széles skáláját kezelje.

Beállítás és telepítés: A kezdeti beállítás kissé kihívást jelentett, és a gyártó technikusának segítségét igényelte. Miután mindent helyesen konfiguráltunk, a gép zökkenőmentesen fut. A beállítási folyamat magában foglalta a halál kalibrálását és a takarmánymechanizmus megfelelő igazításának biztosítását. Miközben néhány nap telt el, amíg mindent tárcsáztak, megéri az erőfeszítést.

Működés: Miután működőképes, a gép nagyon hatékonynak bizonyult. Észrevettük a termelési arányunk jelentős javulását, és a diófélék következetesen pontosak, minden alkalommal megfelelnek a dimenziós tűréseknek. A kezelő felülete intuitív, és egy rövid edzési időszak után csapatunk bizalommal tudta működtetni a gépet.

Karbantartás: A karbantartás szempontjából a gép rendszeres kenést és alkalmi beállításokat igényel a szerszámhoz. Van egy dedikált karbantartási személyzetünk, akik a gépet a legjobb állapotban tartják. A szerszámok az elmúlt néhány hónapban jóval felfüggesztették, és csak néhány elemet kellett cserélnünk a normál kopás miatt.

Sokoldalúság: Az egyik legfontosabb értékesítési pont számunkra a gép sokoldalúsága volt. Különböző anyákat állítunk elő, a kis gépi csavaroktól a nagyobb hexadikig, és a gép mindegyiket könnyedén kezeli. A gyors váltás képessége a gyors váltás lehetővé tette számunkra, hogy alkalmazkodjunk a változó termelési igényekhez.

Tartósság: Eddig a gép nagyon tartósnak bizonyult. Az építkezés minősége kiváló, és nem találkoztunk olyan fő problémákkal, amelyek a rossz építésre utalnak. A robusztus keret és a nagy teherbírású alkatrészek nyugalmat adnak nekünk, hogy a gép továbbra is jól szolgál minket az elkövetkező években.

Összegzés: Összességében nagyon elégedettek vagyunk a vásárlással. A dió formáló gépe a gyártósorunk szerves részévé vált, és figyelemre méltó javulást tapasztaltunk mind a hatékonyság, mind a termékminőség szempontjából. Noha a kezdeti beállítás kissé részt vett, az előnyök több mint meghaladták a kezdeti erőfeszítést. Javasolnánk ezt a gépet más gyártóknak, akik növelik a dió előállítási képességeit.