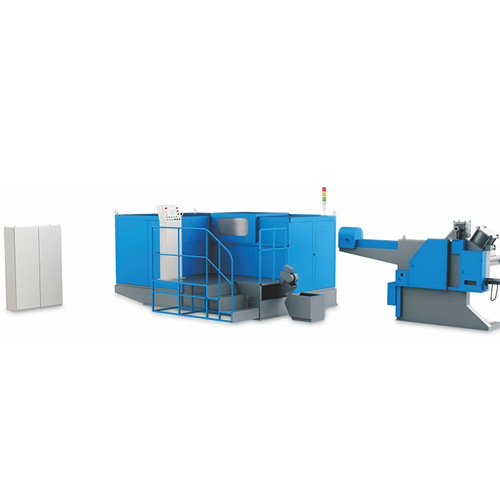

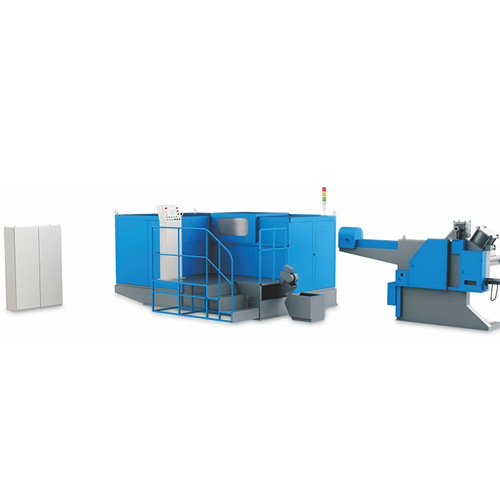

6-mold 6-lyukú hideg formáló gép

A hideg előbb létfontosságú eszköz a rögzítőelemek gyártói számára, magas termelési arányt, pontosságot és költséghatékonyságot kínálva. A hideg korábbi befektetésekkel a vállalatok jelentősen javíthatják termelési képességeiket, biztosítva, hogy megfeleljenek a különféle iparágak igényeinek, kiváló minőségű, következetes rögzítőelemekkel. Szabályos

A karbantartás, a megfelelő képzés és a biztonsági előírások betartása kulcsfontosságú ezen gépek előnyeinek maximalizálásához.

A hideg kialakulás javíthatja az anyag mechanikai tulajdonságait, például a szakítószilárdságot és a fáradtság -ellenállást, mivel az anyagot nem vetik alá a forró formázáshoz kapcsolódó termikus feszültségek. A folyamat összehangolja a fém szemcsék szerkezetét, ami javítja az alkatrész erősségét és tartósságát.

Általános információk

1. kérdés: Mi az a korábbi csavar? A1: A Bolt korábbi, más néven hideg címsor, egy speciális berendezés, amelyet csavarok és más rögzítőelemek gyártására használnak. Nagynyomású szobahőmérsékleten alakítja a fémet, ami lehetővé teszi a jobb minőségű, következetes csavarok előállítását, javított mechanikai tulajdonságokkal.

2. kérdés: Hogyan működik egy csavar volt a korábbi munka? A2: A korábbi csavar egy fémhuzal vagy rúd táplálékával működik egy sor halál és lyukasztó révén. A huzalt a kívánt hosszúságra vágják, majd a végső csavar formájába alakítják, nagy nyomáson. A folyamat általában olyan lépéseket tartalmaz, mint a vágás, a fejléc (a fej alkotása) és a menetes (ha szükséges). A teljes folyamatot fejlett rendszerek, például PLC -k (programozható logikai vezérlők) vagy CNC (számítógépes numerikus vezérlés) vezérlik a pontosság és a hatékonyság biztosítása érdekében.

Géptípusok és képességek

3. kérdés: Melyek a különféle típusú csavarformázók? A3: Számos típusú csavarformázó létezik, beleértve:

Egylépcsős hideg formázók : Végezzen el egy műveletet, például vágást vagy irányítást egyetlen állomáson.

Többlépcsős hideg formázók : Több műveletet (vágás, címsor, szálak) végezzen egy sor állomáson, csökkentve a másodlagos műveletek szükségességét.

Kombinált hideg formázók : integrált gépek, amelyek több műveletet képesek végrehajtani egy beállításban, gyakran kiegészítő funkciókkal a rugalmasság érdekében.

4. kérdés: Milyen anyagok lehetnek egy csavar volt a korábbi fogantyú? A4: A csavar formázók sokféle anyagot képesek kezelni, beleértve:

Szénacél

Rozsdamentes acél

Ötvözött acél

Sárgaréz

Bronz

Alumínium

Titán

5. kérdés: Milyen méretű csavarok lehetnek egy korábbi csavar? A5: A csavar formázók különböző méretű csavarokat termelhetnek, általában a kis átmérőjektől (pl. 1 mm) a nagyobb átmérőig (pl. 20 mm vagy annál több), és hossza több hüvelykig. A specifikus mérettartomány a gépmodelltől és annak képességeitől függ.

Üzemeltetési és karbantartás

6. kérdés: Hogyan állíthatom be a korábbi csavart? A6: A csavar beállítása több lépést foglal magában:

Anyag előkészítése : Győződjön meg arról, hogy a nyersanyag (huzal vagy rúd) tiszta és hibákatól mentes.

Táplálórendszer : Állítsa be a tekercs -adagolót és az egyenesítőt az anyag zökkenőmentes ellátásához.

Szerszámok telepítése : Szerelje be a megfelelő szerszámokat és ütéseket a kívánt csavar méretéhez és alakához.

Programozás : Programozzák a gépet a HMI (Human-Machine interfész) használatával, hogy beállítsák az adott feladat paramétereit.

Tesztfutás : Végezzen egy tesztfutást annak biztosítása érdekében, hogy minden megfelelően működik, és szükség szerint állítsa be a beállításokat.

7. kérdés: Hogyan tarthatom be a korábbi csavart? A7: A rendszeres karbantartás elengedhetetlen a Bolt korábbi optimális teljesítményéhez:

Kenés : Rendszeresen kenje meg a mozgó alkatrészeket a kopás és a súrlódás csökkentése érdekében.

Ellenőrzés : Ellenőrizze, hogy a kritikus alkatrészek, például a halál, a lyukasztók és az útmutatók kopását kell -e viselni.

Tisztítás : Tartsa tisztán a gépet és annak alkatrészeit, hogy elkerülje a szennyeződést és biztosítsa a sima működést.

Szakmai szervizelés : Ütemezze be az időszakos szakmai szervizelést az esetleges kérdések kezelésére és a mélyreható karbantartás elvégzésére.

8. kérdés: Mik a leggyakoribb kérdések a csavar formázókkal és hogyan lehet megoldani őket? A8: A gyakori kérdések a következők:

Viselést és könnycsepp : Cserélje ki a kopott halálokat, és rendszeresen üt.

Anyaghibák : Gondoskodjon arról, hogy a nyersanyag kiváló minőségű és hibákatól mentes.

Visszalérzés : Ellenőrizze és állítsa be a halál és a lyukak igazítását.

Gépbeállítások : Ellenőrizze és állítsa be a gépbeállításokat az adott feladathoz.

Zaj és rezgés : Ellenőrizze a laza alkatrészeket, és szükség szerint húzza meg őket.

Teljesítmény és hatékonyság

9. kérdés: Mekkora a korábbi csavar termelési aránya? A9: A csavar előző gyártási sebessége a gépmodelltől és az alkatrész összetettségétől függően változhat. Általában a nagysebességű csavar formázók percenként 100–400 darabot tudnak előállítani.

10. kérdés: Hogyan biztosítja a korábbi csavarok pontosságát és következetességét? A10: A csavar formázók biztosítják a pontosságot és a következetességet:

Fejlett vezérlőrendszerek : A PLC -k és a CNC rendszerek pontos irányítást biztosítanak a kialakítási folyamat felett.

Kiváló minőségű szerszámok : nagy pontosságú halál és ütések használata.

Rendszeres kalibrálás : A gép rendszeres kalibrálása a pontosság fenntartása érdekében.

Minőségellenőrzés : A minőség -ellenőrzési intézkedések végrehajtása a gyártott csavarok ellenőrzésére és tesztelésére.

Biztonság és megfelelés

11. kérdés: Milyen biztonsági intézkedéseket kell hozni a korábbi csavar üzemeltetésekor? A11: A biztonsági intézkedések a következők:

Képzés : Győződjön meg arról, hogy minden operátor megfelelő képzettséggel rendelkezik, és megértse a gép működési és biztonsági protokolljait.

Személyi védőfelszerelés (PPE) : Használjon biztonsági szemüveget, fülvédőt és megfelelő ruházatot.

Gépőrök : Tartsa a helyén minden őr és biztonsági eszközt.

Rendszeres ellenőrzések : Rendszeres ellenőrzéseket végezzen a lehetséges veszélyek azonosítására és kezelésére.

12. kérdés: Milyen előírásoknak és szabványoknak kell betartaniuk a BOLT FORMERS -t? A12: A csavarfoltosoknak meg kell felelniük az ipari előírásoknak, mint például:

ISO (Nemzetközi Szabványügyi Szervezet)

OSHA (Munkahelyi Biztonsági és Egészségügyi Igazgatóság)

CE jelölés (Európai Unió)

ANSI (Amerikai Nemzeti Szabványügyi Intézet)

Költség és befektetés

13. kérdés: Mennyibe kerül a korábbi csavar költsége? A13: A csavarok költségei a gép típusától, méretétől és tulajdonságaitól függően nagymértékben változhatnak. Az egyfokozatú hideg formerek általában olcsóbbak, míg a többlépcsős és kombinált hideg formázók költségesebbek lehetnek. Az árak több tízezer és százezer dollár között változhatnak.

14. kérdés: Milyen hosszú távú előnyei vannak a Bolt korábbi befektetésének? A14: A hosszú távú előnyök a következők:

Megnövekedett termelési hatékonyság : Magasabb termelési ráta és csökkentett munkaerőköltségek.

Javított minőség : Konzisztens és kiváló minőségű csavarok, szoros toleranciákkal.

Anyagmegtakarítás : Csökkent anyaghulladék a pontos kialakítási folyamatok révén.

Sokoldalúság : Képesség sokféle anyag és méret kezelésére.

Versenyelőny : fokozott képesség az ügyfelek igényeinek kielégítésére és a piaci részesedés kibővítésére.

További források

15. kérdés: Hol találok további információt a csavar formázókról? A15: További információkért:

Vegye fel a kapcsolatot a gyártókkal : Legyen kapcsolatba a Bolt Former vezető gyártóival a részletes specifikációk és a támogatás érdekében.

Ipari szövetségek : Csatlakozzon az ipari szövetségekhez az erőforrások, a képzés és a hálózati lehetőségekhez.

Műszaki irodalom : Olvassa el a műszaki irodalmat, a folyóiratok és az online erőforrások, amelyek a rögzítőelemek gyártására összpontosítanak.