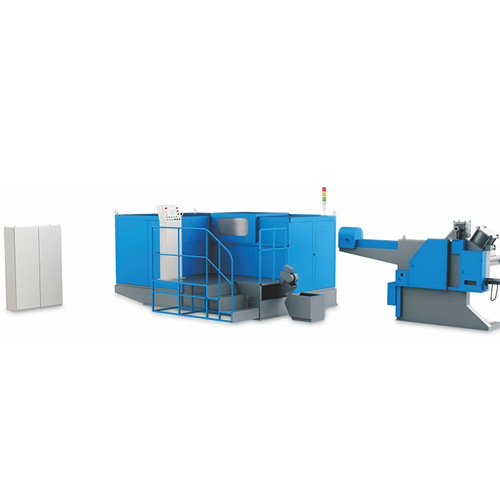

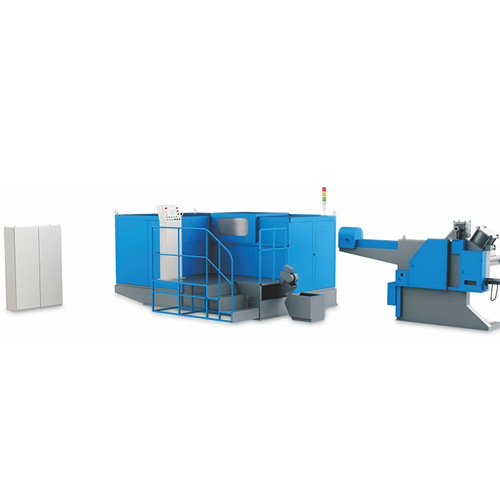

6モールド6パンチコールドフォーミングマシン

寒い前者は、留め具製造業者にとって重要なツールであり、生産率、精度、費用対効果の高いものを提供します。冷たい元に投資することにより、企業は生産能力を大幅に強化し、高品質で一貫したファスナーを備えたさまざまな産業の要求を確実に満たすことができます。通常

メンテナンス、適切なトレーニング、および安全基準の順守は、これらのマシンの利点を最大化するための鍵です。

冷たい形成は、材料が高温形成に関連する熱応力にかけられないため、引張強度や疲労抵抗などの材料の機械的特性を改善することができます。 このプロセスは、金属の粒子構造を整列させ、部品の強度と耐久性を高めます。

一般情報

Q1:ボルトの元とは何ですか? A1: コールドヘディングマシンとも呼ばれるボルト以前は、ボルトやその他のファスナーを製造するために使用される特殊な機器です。高圧を使用して室温で金属を形作ります。これにより、機械的特性が改善された高品質で一貫したボルトの生産が可能になります。

Q2:ボルトの以前の仕事はどのように働いていますか? A2: ボルト前のボルトは、一連のダイとパンチを通して金属ワイヤーまたはロッドを供給することで動作します。ワイヤは目的の長さに切断され、高圧を使用して最終ボルト形式に形作られます。通常、プロセスには、切断、見出し(頭の形成)、スレッド(必要な場合)などの手順が含まれます。プロセス全体は、PLC(プログラム可能なロジックコントローラー)やCNC(コンピューター数値制御)などの高度なシステムによって制御され、精度と効率を確保します。

マシンの種類と機能

Q3:ボルト形成剤の種類は何ですか? A3: 以下を含むいくつかのタイプのボルト形式があります。

シングルステージコールドフォーマー:単一のステーションで、切断や見出しなどの1つの操作を実行します。

マルチステージコールドフォーマー:一連のステーションで複数の操作(切断、見出し、スレッド)を実行し、二次操作の必要性を減らします。

コンビネーションコールドフォーマー:1つのセットアップで複数の操作を実行できる統合マシン。多くの場合、柔軟性のための追加機能を備えています。

Q4:ボルトの以前のハンドルはどのような材料ですか? A4: ボルトフォーマーは、次のような幅広い材料を処理できます。

炭素鋼

ステンレス鋼

合金鋼

真鍮

ブロンズ

アルミニウム

チタン

Q5:ボルトの以前の農産物はどのサイズのボルトを産むことができますか? A5: ボルトフォーマーは、通常、小径(例えば、1mm)からより大きな直径(例えば、20mm以上)、および最大数インチの長さまで、さまざまなサイズのボルトを生成できます。特定のサイズの範囲は、マシンモデルとその機能に依存します。

操作とメンテナンス

Q6:ボルト以前をセットアップするにはどうすればよいですか? A6: 以前のボルトのセットアップには、いくつかのステップが含まれます。

材料の準備:原料(ワイヤーまたはロッド)が清潔で欠陥がないことを確認してください。

給餌システム:コイルフィーダーとストレートナーをセットアップして、材料をスムーズに供給します。

ツーリングのインストール:適切なダイとパンチをインストールして、目的のボルトのサイズと形状になります。

プログラミング:HMI(Human-Machineインターフェイス)を使用してマシンをプログラムして、特定のジョブのパラメーターを設定します。

テストの実行:すべてが正しく機能していることを確認し、必要に応じて設定を調整するためにテスト実行を実施します。

Q7:ボルト以前を維持するにはどうすればよいですか? A7: ボルト以前の最適なパフォーマンスには、定期的なメンテナンスが重要です。

潤滑:摩耗と摩擦を減らすために、可動部品を定期的に潤滑します。

検査:ダイ、パンチ、ガイドなどの重要なコンポーネントの摩耗を確認してください。

クリーニング:汚染を防ぎ、滑らかな動作を確保するために、マシンとそのコンポーネントをきれいに保ちます。

専門的なサービス:定期的な専門的なサービスをスケジュールして、問題に対処し、詳細なメンテナンスを実行します。

Q8:ボルトのフォーマーの一般的な問題は何ですか?また、どのように解決できますか? A8: 一般的な問題は次のとおりです。

摩耗と裂け目:摩耗したダイとパンチを定期的に交換します。

材料の欠陥:原材料が高品質で欠陥がないことを確認してください。

不整合:ダイとパンチのアライメントを確認して調整します。

マシン設定:特定のジョブの機械設定を確認および調整します。

騒音と振動:ゆるい部分を確認し、必要に応じて締めます。

パフォーマンスと効率

Q9:ボルト以前の生産率はいくらですか? A9: 以前のボルトの生産率は、マシンモデルとパーツの複雑さによって異なります。通常、高速ボルト形成者は、1分あたり100〜400個のピースを生産できます。

Q10:ボルトの以前はどのように精度と一貫性を確保しますか? A10: ボルトのフォーマーは、精度と一貫性を確保します。

高度な制御システム:PLCSおよびCNCシステムは、形成プロセスを正確に制御します。

高品質のツール:高精度のダイとパンチを使用します。

定期的なキャリブレーション:精度を維持するために、マシンを定期的に校正します。

品質管理:生成されたボルトを検査およびテストするための品質管理測定の実装。

安全性とコンプライアンス

Q11:ボルト以前を操作する場合、どのような安全対策を講じるべきですか? A11: 安全対策には次のものが含まれます。

トレーニング:すべてのオペレーターが適切にトレーニングされ、機械の操作と安全プロトコルを理解していることを確認してください。

個人用保護具(PPE) :安全メガネ、耳の保護、適切な衣服を使用します。

マシンガード:すべての警備員と安全装置を所定の位置と機能させてください。

定期的な検査:定期的な検査を実施して、潜在的な危険を特定して対処します。

Q12:ボルトのフォーマーはどのような規制と基準を遵守すべきですか? A12: ボルトフォーマーは、次のような業界標準に準拠する必要があります。

ISO(国際標準化機関)

OSHA(労働安全衛生管理)

CEマーキング(欧州連合)

ANSI(アメリカ国立標準研究所)

コストと投資

Q13:ボルト以前のコストはいくらですか? A13: 以前のボルトのコストは、マシンのタイプ、サイズ、機能によって大きく異なる場合があります。単一段階のコールドフォーマーは一般的に安価ですが、マルチステージと組み合わせのコールドフォーマーはよりコストがかかります。価格は、数万から数十万ドルの範囲です。

Q14:ボルト以前に投資することの長期的な利点は何ですか? A14: 長期的な利点は次のとおりです。

生産効率の向上:生産率の上昇と人件費の削減。

品質の向上:緊密な耐性を備えた一貫した高品質のボルト。

材料の節約:正確な形成プロセスにより、材料廃棄物を削減します。

汎用性:幅広い材料とサイズを処理する能力。

競争上の優位性:顧客の需要を満たし、市場シェアを拡大するための能力を強化します。

追加のリソース

Q15:ボルトのフォーマーに関する詳細情報はどこにありますか? A15: 詳細については、次のことができます。

連絡先メーカー:詳細な仕様とサポートについては、ボルトフォーマーの大手メーカーに連絡してください。

業界協会:リソース、トレーニング、ネットワーキングの機会について業界協会に参加します。

技術文献:ファスナー製造に焦点を当てた技術文献、ジャーナル、およびオンラインリソースを読んでください。