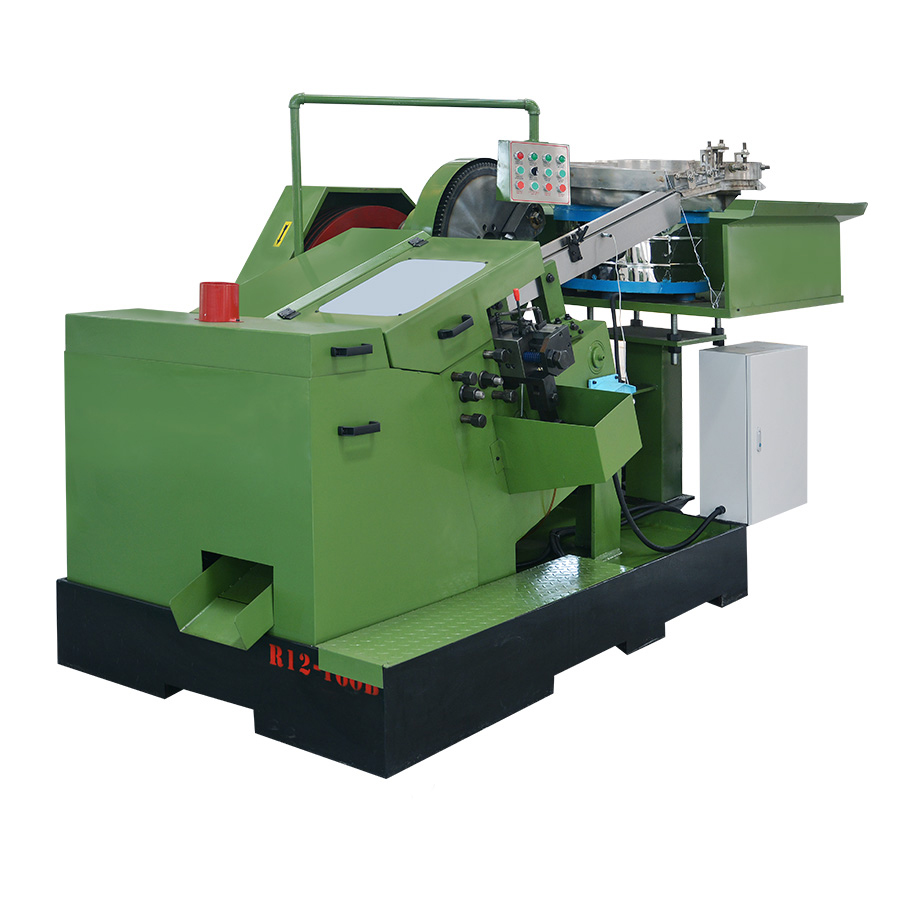

1.セミカバースレッドローリングマシンとは何ですか?

セミカバースレッドローリングマシンは、ボルト、ネジ、その他のファスナーなどの材料の糸を形成するために使用される工業機械の一種です。 'semi cover 'は通常、プロセスで使用されるダイのデザインを指します。これは、スレッドを転がしながらワークピースを部分的にカバーします。

2。セミカバースレッドローリングマシンはどのように機能しますか?

マシンは、スレッド形状の逆プロファイルを持つ硬化鋼のダイを使用します。材料が機械に供給されると、ダイは表面上を転がり、材料を変形させてスレッドパターンを形成します。

3.このマシンで使用できる材料は何ですか?

これらの機械は、炭素鋼、ステンレス鋼、真鍮、アルミニウムを含むがこれらに限定されないさまざまな金属で動作することができます。選択は、材料の硬度と必要なスレッドの強度に依存します。

4.セミカバースレッドローリングマシンを使用することの利点は何ですか?

高効率:切断プロセスよりも速くスレッドを生成できます。

費用対効果:切断操作と比較して材料廃棄物を削減します。

強度:材料の特性を改善する寒冷作業プロセスのために、ロールされたスレッドは強くなります。

表面仕上げ:カットスレッドと比較して、より良い表面仕上げを生成します。

5.セミカバースレッドローリングマシンを維持するにはどうすればよいですか?

定期的なメンテナンスは次のとおりです。

6.このマシンはカスタムスレッドプロファイルを処理できますか?

はい。ただし、目的のスレッドプロファイルに一致するカスタムメイドのダイが必要です。カスタマイズは、メーカーまたは資格のあるサービスプロバイダーが処理する必要があります。

7.マシンを操作する際に考慮すべき安全上の注意事項はありますか?

絶対に、安全性が最重要です。オペレーターは次のとおりです。

8.マシンにはどのような電源が必要ですか?

電力要件は、マシンのモデルとサイズに依存します。通常、これらのマシンは、単相または3相の電源のいずれかで実行されます。メーカーが提供する仕様を確認してください。

9。オペレーターのトレーニングは必要ですか?

はい、オペレーターは、使用する特定のマシンでトレーニングを受ける必要があります。トレーニングは、安全な操作、トラブルシューティング、および基本的なメンテナンス手順をカバーする必要があります。

10。交換部品とサービスはどこにありますか?

通常、交換部品とサービスは、元の機器メーカー(OEM)または認定ディーラーから入手できます。互換性とパフォーマンスを確保するために、本物の部品を使用することをお勧めします。