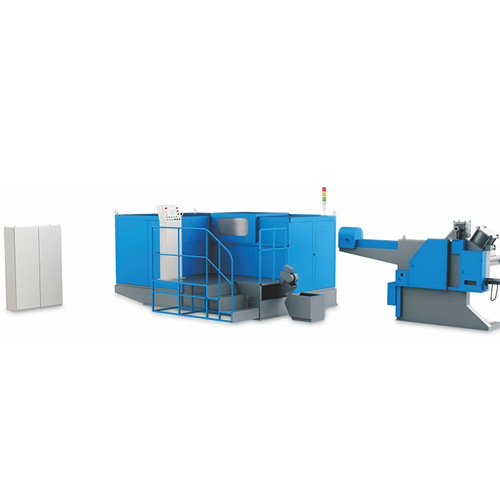

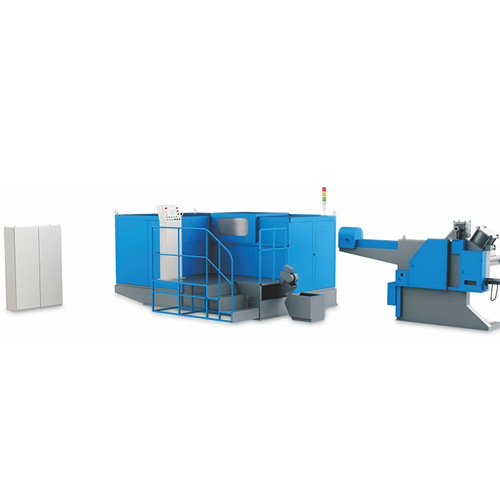

6-Mold 6-punch Cold Forming Machine

En kall förra är ett viktigt verktyg för fästelementtillverkare som erbjuder höga produktionshastigheter, precision och kostnadseffektivitet. Genom att investera i en kall tidigare kan företag förbättra sina produktionsförmågor avsevärt, vilket säkerställer att de uppfyller kraven från olika branscher med högkvalitativa, konsekventa fästelement. Regelbunden

Underhåll, korrekt utbildning och anslutning till säkerhetsstandarder är nyckeln till att maximera fördelarna med dessa maskiner.

Kallformning kan förbättra materialets mekaniska egenskaper, såsom draghållfasthet och trötthetsresistens, eftersom materialet inte utsätts för de termiska spänningarna förknippade med varmformning. Processen anpassar metallens kornstruktur, vilket förbättrar delens styrka och hållbarhet.

Allmän information

F1: Vad är en bult tidigare? A1: En tidigare bult, även känd som en kall rubrikmaskin, är en specialiserad utrustning som används för att tillverka bultar och andra fästelement. Den formar metall vid rumstemperatur med högt tryck, vilket möjliggör produktion av högkvalitativa, konsekventa bultar med förbättrade mekaniska egenskaper.

F2: Hur fungerar en bult tidigare? A2: En tidigare bult fungerar genom att mata en metalltråd eller stång genom en serie matriser och stansar. Tråden skärs till önskad längd och formas sedan in i den slutliga bultformen med högt tryck. Processen inkluderar vanligtvis steg som skärning, rubrik (bildar huvudet) och gängning (vid behov). Hela processen styrs av avancerade system som PLC: er (programmerbara logikstyrenheter) eller CNC (dator numerisk kontroll) för att säkerställa precision och effektivitet.

Maskintyper och kapacitet

F3: Vilka är de olika typerna av bultformare? A3: Det finns flera typer av bultformare, inklusive:

Enskilda formare : Utför en operation, till exempel skärning eller rubrik, i en enda station.

Multi-stegs kalla formare : Utför flera operationer (skärning, rubrik, gängning) i en serie stationer, vilket minskar behovet av sekundär operationer.

Kombination av kalla formare : Integrerade maskiner som kan utföra flera operationer i en installation, ofta med ytterligare funktioner för flexibilitet.

F4: Vilka material kan en bult tidigare hantera? A4: Boltformare kan hantera ett brett utbud av material, inklusive:

Kolstål

Rostfritt stål

Legeringsstål

Mässing

Brons

Aluminium

Titan

F5: Vilka storlekar på bultar kan en bult tidigare producera? A5: Bultformare kan producera bultar i olika storlekar, vanligtvis från små diametrar (t.ex. 1 mm) till större diametrar (t.ex. 20 mm eller mer), och längder upp till flera tum. Det specifika storleksområdet beror på maskinmodellen och dess funktioner.

Drift och underhåll

F6: Hur ställer jag in en bult tidigare? A6: Att ställa in en bult tidigare involverar flera steg:

Materialberedning : Se till att råmaterialet (tråd eller stång) är ren och fri från defekter.

Matningssystem : Ställ in spolmataren och rätaren för att leverera materialet smidigt.

Verktygsinstallation : Installera lämpliga formar och stansar för önskad bultstorlek och form.

Programmering : Programmera maskinen med HMI (Human-Machine Interface) för att ställa in parametrarna för det specifika jobbet.

Testkörning : Genomför en testkörning för att säkerställa att allt fungerar korrekt och justerar inställningar efter behov.

F7: Hur upprätthåller jag en bult tidigare? A7: Regelbundet underhåll är avgörande för optimal prestanda för en bult tidigare:

Smörjning : Smörj regelbundet rörliga delar för att minska slitage och friktion.

Inspektion : Kontrollera för slitage på kritiska komponenter, såsom mat, stansar och guider.

Rengöring : Håll maskinen och dess komponenter rena för att förhindra förorening och säkerställa en smidig drift.

Professionell service : Schema periodiska professionella service för att hantera eventuella problem och utföra djupgående underhåll.

F8: Vad är vanliga problem med bultformare och hur kan de lösas? A8: Vanliga frågor inkluderar:

Slitage : Byt ut slitna matriser och stansar regelbundet.

Materialdefekter : Se till att råmaterialet är av hög kvalitet och fria från defekter.

Misjustering : Kontrollera och justera inriktningen av matriser och stansar.

Maskininställningar : Verifiera och justera maskininställningar för det specifika jobbet.

Buller och vibrationer : Kontrollera om de lösa delar och dra åt dem efter behov.

Prestanda och effektivitet

F9: Vad är produktionshastigheten för en bult tidigare? A9: Produktionshastigheten för en tidigare bult kan variera beroende på maskinmodellen och komplexiteten i delen. Vanligtvis kan höghastighetsbultformare producera mellan 100 till 400 stycken per minut.

F10: Hur säkerställer en bult tidigare precision och konsistens? A10: Bultformare säkerställer precision och konsistens genom:

Avancerade styrsystem : PLCS- och CNC -system ger exakt kontroll över formningsprocessen.

Verktyg av hög kvalitet : Använda högprecisionsdies och stansar.

Regelbunden kalibrering : Regelbundet kalibrering av maskinen för att upprätthålla noggrannhet.

Kvalitetskontroll : Implementering av kvalitetskontrollåtgärder för att inspektera och testa de producerade bultarna.

Säkerhet och efterlevnad

F11: Vilka säkerhetsåtgärder ska vidtas när man använder en bult tidigare? A11: Säkerhetsåtgärder inkluderar:

Träning : Se till att alla operatörer är ordentligt utbildade och förstår maskinens drift och säkerhetsprotokoll.

Personlig skyddsutrustning (PPE) : Använd säkerhetsglasögon, öronskydd och lämpliga kläder.

Maskinvakter : Håll alla vakter och säkerhetsanordningar på plats och fungerar.

Regelbundna inspektioner : Utför regelbundna inspektioner för att identifiera och hantera potentiella faror.

F12: Vilka förordningar och standarder ska bultformare följa? A12: Boltformare bör uppfylla branschstandarder som:

ISO (International Organization for Standardization)

OSHA (Arbetssäkerhets- och hälsoadministration)

CE -markering (Europeiska unionen)

ANSI (American National Standards Institute)

Kostnad och investeringar

F13: Vad är kostnaden för en bult tidigare? A13: Kostnaden för en tidigare bult kan variera mycket beroende på maskinens typ, storlek och funktioner. Enskilda korta formare är i allmänhet billigare, medan flerstegs- och kombination av kalla formare kan vara dyrare. Priserna kan variera från tiotusentals till hundratusentals dollar.

F14: Vilka är de långsiktiga fördelarna med att investera i en tidigare bult? A14: Långsiktiga förmåner inkluderar:

Ökad produktionseffektivitet : högre produktionsnivåer och minskade arbetskraftskostnader.

Förbättrad kvalitet : Konsekventa och högkvalitativa bultar med snäva toleranser.

Materialbesparingar : Minskat materialavfall genom exakta bildningsprocesser.

Mångsidighet : Förmåga att hantera ett brett utbud av material och storlekar.

Konkurrensfördel : Förbättrad förmåga att möta kundernas krav och utöka marknadsandelen.

Ytterligare resurser

F15: Var kan jag hitta mer information om bultformare? A15: För mer information kan du:

Kontakttillverkare : Nå ut till ledande tillverkare av bultformare för detaljerade specifikationer och support.

Branschföreningar : Gå med i branschföreningar för resurser, utbildning och nätverksmöjligheter.

Teknisk litteratur : Läs teknisk litteratur, tidskrifter och online -resurser fokuserade på fästelementtillverkning.